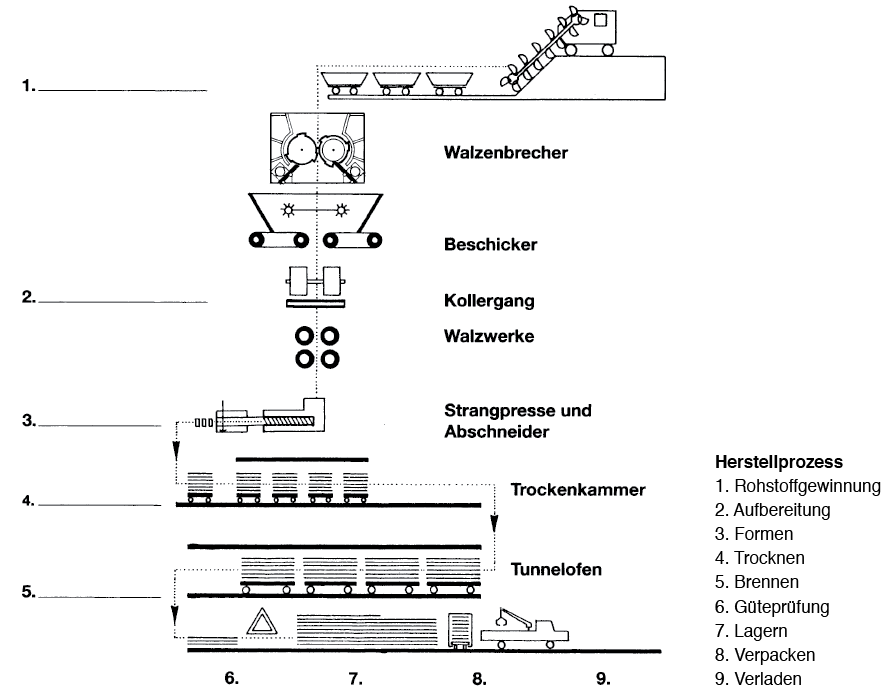

Herstellung von Pflasterziegeln

Rohstoffgewinnung

Die für die Herstellung von Pflasterklinkern verwendeten natürlichen Tonvorkommen werden im Tagebau mechanisch abgebaut. Dabei werden Bagger, meist Eimerkettenbagger oder Radlader, zur Rohstoffgewinnung eingesetzt. Das Material wird auf diese Weise schonend gewonnen und auf Transportwagen, Loren oder Lastwagen, verladen. Die überwiegende Menge der Rohstoffe wird in unmittelbarer Nähe der Klinkerwerke gewonnen, sodass sich sehr kurze und energiesparende Transportwege ergeben.

Je nach Art des Tones und der Brenntemperatur und Brennatmosphäre können unterschiedliche Klinkerfarben erzielt werden, von gelb über rot zu sehr dunklen Tönen.

Stufen der Rohstoffaufbereitung

Nur selten kommen Lehm, Ton oder Schieferton in ihrer Zusammensetzung und Struktur so vor, wie sie für die Herstellung von Pflasterklinkern erforderlich sind. Deshalb muss das gewonnene Rohmaterial im Klinkerwerk aufbereitet werden. Die Aufbereitung der Rohstoffe für die Herstellung von Pflasterklinkern erfolgt in mehreren Schritten:

- Mischen der Rohstoffe Ton und Lehm, sowie Beigabe von Sand, Tonmehl oder anderen geeigneten Magerungsmitteln

- Aussondern unerwünschter Bestandteile

- Zerkleinern zu großer und zu harter Bestandteile

- Einstellen der gewünschten Plastizität durch Feuchteregulierung

Die Rohstoffe durchlaufen dabei einen Walzenbrecher, den Kastenbeschicker, den Kollergang und das Walzwerk. Eine besondere Bedeutung bei der Feinaufbereitung der Rohstoffe kommt dem Kollergang zu. Hier werden mit rundumlaufenden Walzen die gröberen Bestandteile des bereits voraufbereiteten Materials weiter zerkleinert, bevor es dem Walzwerk zugeführt wird, in dem es auf die gewünschte Korngröße (0-1 mm) gebracht und so zu einem feinkörnigen Versatz wird. Um den gemischten und zerkleinerten Rohstoff plastisch verarbeitbar zu machen, wird anschließend Feuchtigkeit zugesetzt.

Formen

Über ein Walzwerk gelangt das aufbereitete Rohmaterial durch die Vakuumkammer, in der es entlüftet, mit Heißdampf erwärmt und dadurch geschmeidig gemacht wird, in die Presse. Diese ist in den meisten Fällen eine Strangpresse.

Das Rohmaterial wird dabei mit einer Schnecke zum Mundstück der Presse strangförmig herausgedrückt. Der geformte Strang wird am Abschneider mit Drähten auf die gewünschten Längen abgeschnitten. Die so entstandenen Rohlinge entsprechen schon der Form des fertigen Klinkers, sind jedoch in ihren Abmessungen größer als der fertige Pflasterklinker.

Dies ist notwendig, da der Rohling bei der Trocknung und beim Brennen schwindet. Das Schwinden ist rohstoffabhängig und liegt zwischen 7 % und 12 %. Bei Rohlingen für Pflasterklinker mit an der Sichtseite umlaufender Fase wird diese bereits am Strang angeformt.

Trocknen

Die in feuchtem Zustand geformten Rohlinge werden in Trockenkammern bei Temperaturen bis zu 100° C langsam getrocknet. Hierbei wird der Masse Wasser entzogen. Die getrockneten Klinker-Rohlinge werden auf spezielle Tunnelofenwagen automatisiert so gestapelt, dass zwischen den Rohlingen ein ausreichender Abstand für die Durchströmung mit heißer Luft beim Brennvorgang verbleibt (Setzschema). Auf den Transportwagen werden die gesetzten Rohlinge in den Tunnelofen gefahren.

Brennen

Die getrockneten Rohlinge werden während der Durchfahrt des Transportwagens im Tunnelofen bis zur Sinterung gebrannt. Dabei entsteht der charakteristische Scherben des Klinkers. Während des Brennvorgangs durchlaufen die auf Tunnelofenwagen gesetzten Rohlinge zunächst die Vorwärmzone, dann die eigentliche Brennzone und danach die Abkühlzone.

Sie werden dabei langsam erwärmt, gebrannt und allmählich wieder abgekühlt. Dadurch wird ein Produkt gewährleistet, das frei von Spannungsrissen ist. Der gesamte Brennvorgang dauert etwa 72 Stunden. Während dieser Zeit durchläuft das Brenngut die Länge des Tunnelofens, die je nach Bauart zwischen 60 und 180 Metern liegen kann, um als fertige Pflasterklinker den Ofen zu verlassen.

Die Energiezufuhr zum Tunnelofen erfolgt meist von der Oberseite her, gelegentlich auch von der Seite. Überwiegend wird Erdgas zum Brennen der Klinker verwendet, das besonders rückstandsarm verbrennt. Nicht mehr benötigte Wärmeenergie wird in Wärmerückgewinnungsanlagen zur Wiederverwendung, zum Beispiel in der Trockenanlage, aufbereitet.

Energieverbrauch und CO2-Emissionen in der Produktion konnten durch Investitionen in innovative Öfen und Verfahren in den vergangenen Jahren deutlich gesenkt werden.

Verpacken und Transport

Bevor Pflasterziegel mit einem CE-Zeichen versehen werden können, muss zunächst eine Typprüfung durchgeführt und ein System zur werkseigenen Produktionskontrolle vom Hersteller eingeführt werden. Mit diesem Verfahren wird sichergestellt und dokumentiert, dass die auf den Markt gebrachten Produkte mit der DIN EN 1344 und den vom Hersteller angegebenen Werten übereinstimmen.

Die werkseigene Produktionskontrolle muss aus wiederholten Kontrollen, Prüfungen und der Auswertung der Ergebnisse bestehen, um Rohstoffe oder andere eingehende Materialien, Ausrüstung, das Produktionsverfahren und das Endprodukt, die Pflasterklinker, zu überwachen. Die Typprüfungen für die Frostbeständigkeit, den Abriebwiderstand und die Griffigkeit müssen mindestens einmal jährlich wiederholt werden.

Verpacken und Transport

Bevor Pflasterziegel mit einem CE-Zeichen versehen werden können, muss zunächst eine Typprüfung durchgeführt und ein System zur werkseigenen Produktionskontrolle vom Hersteller eingeführt werden. Mit diesem Verfahren wird sichergestellt und dokumentiert, dass die auf den Markt gebrachten Produkte mit der DIN EN 1344 und den vom Hersteller angegebenen Werten übereinstimmen.

Die werkseigene Produktionskontrolle muss aus wiederholten Kontrollen, Prüfungen und der Auswertung der Ergebnisse bestehen, um Rohstoffe oder andere eingehende Materialien, Ausrüstung, das Produktionsverfahren und das Endprodukt, die Pflasterklinker, zu überwachen. Die Typprüfungen für die Frostbeständigkeit, den Abriebwiderstand und die Griffigkeit müssen mindestens einmal jährlich wiederholt werden.

Qualitätskontrolle

Die gebrannten Ziegeln werden von einer programmgesteuerten, automatischen Fahrbühne übernommen und auf bereitgestellte Paletten gesetzt. Zur Transportsicherung erhalten die Ziegelstapel eine horizontale und vertikale Umreifung mit Kunststoffbändern. Ein Überzug aus dehnfähiger Kunststoff-Folie gibt den Ziegelpaketen festen Halt und trägt zur Fixierung und Regendichtigkeit bei.

Qualitätszeichen

Das Qualitätszeichen der Arbeitsgemeinschaft Pflasterklinker e.V. „Original Pflasterklinker – Geprüfte Qualität“ garantiert höchsten Qualitätsstandard und größte Produktsicherheit für Bauherren und Planer, bei Qualität und Wertbeständigkeit ihrer Investition.

Mit dem Qualitätszeichen wird zugesichert:

- Einhaltung der jeweils höchsten Anforderungsklassen nach DIN EN 1344 Pflasterziegel

- Pflasterklinkerqualität nach DIN 18503

- Regelmäßige und unabhängige Güteüberwachung der Produkteigenschaften

Das Qualitätszeichen „Original Pflasterklinker – Geprüfte Qualität“garantiert dem Anwender die Einhaltung der Anforderungen der TL Pflaster und kann als Nachweis für die Eignung der verwendeten Bauprodukte nach ZTV-Pflaster verwendet werden.